热处理过程中的过热现象及控制

2023-03-06一、模具材料的影响

1、模具的选材

某机械厂从选材和热处理简便考虑,选择T10A钢制造截面尺寸相差悬殊、要求淬火后变形较小的较复杂模具,硬度要求56-60HRC。热处理后模具硬度符合技术要求,但模具变形较大,无法使用,造成模具报废。后来采用微变形钢Cr12钢制造,模具热处理后硬度和变形量都符合要求。

因此,制造精密复杂、要求变形较小的模具,要尽量选用微变形钢,如空淬钢等。

2、模具材质的影响

一般来说Cr12MoV钢是微变形钢,不应该出现较大变形。对变形严重的模具进行金相分析发现,模具钢中含有大量共晶碳化物,且呈带状和块状分布。

(1)模具椭圆(变形)产生的原因

这是因为模具钢中呈一定方向分布的不均匀碳化物的存在,碳化物的膨胀系数比钢的基体组织小30%左右,加热时它阻止模具内孔膨胀,冷却时又阻止模具内孔收缩,使模具内孔发生不均匀的变形,使模具的圆孔出现椭圆。

(2)预防措施

①在制造精密复杂模具时,要尽量选择碳化物偏析较小的模具钢,不要图便宜,选用小钢厂生产的材质较差钢材。

②对存在碳化物严重偏析的模具钢要进行合理锻造,来打碎碳化物晶块,降低碳化物不均匀分布的等级,消除性能的各向异性。

③对锻后的模具钢要进行调质热处理,使之获得碳化物分布均匀、细小和弥散的索氏体组织、从而减少精密复杂模具热处理后的变形。

④对于尺寸较大或无法锻造的模具,可采用固溶双细化处理,使碳化物细化、分布均匀,棱角圆整化,可达到减少模具热处理变形的目的。

二、模具结构设计的影响

1、合理设计

模具主要是根据使用要求而设计的,其结构有时往往不能做到完全合理和均匀对称。这就要求设计师在设计模具时,在不影响模具使用性能的前提下,采取一些有效的措施,尽量注意到制造的工艺性、结构的合理性及几何形状的对称性。

(1)尽量避免尖角和厚薄相差悬殊的截面应避免厚薄悬殊的截面、薄边及尖角

在模具的厚薄交界处应平滑过渡。这样能有效地降低模具截面的温差,减小热应力,同时也可减小截面上组织转变的不同时性,减小组织应力,采用过渡圆角与过渡圆锥。

(2)适当增加工艺孔

对于有些实在无法保证截面均匀及对称的模具,应在不影响使用性能的前提下,变不通孔为通孔,或者适当增加一些工艺孔。型腔狭窄的凹模,淬火后会产生变形。如设计时能增加2个工艺孔,则减小了淬火过程中截面的温差,降低了热应力,使变形情况有了明显的改善。增加工艺孔或变不通孔为通孔,可减小因厚薄不均而增大的开裂敏感性。

(3)尽可能采用封闭及对称结构

模具形状为开口或不对称结构时,淬火后应力分布不均匀,极易变形。所以一般易变形的槽形模具,应尽量在淬火前留筋,淬火后再切除,槽形工件,原来淬火后在R处发生变形,加筋后,能有效地防止淬火变形。

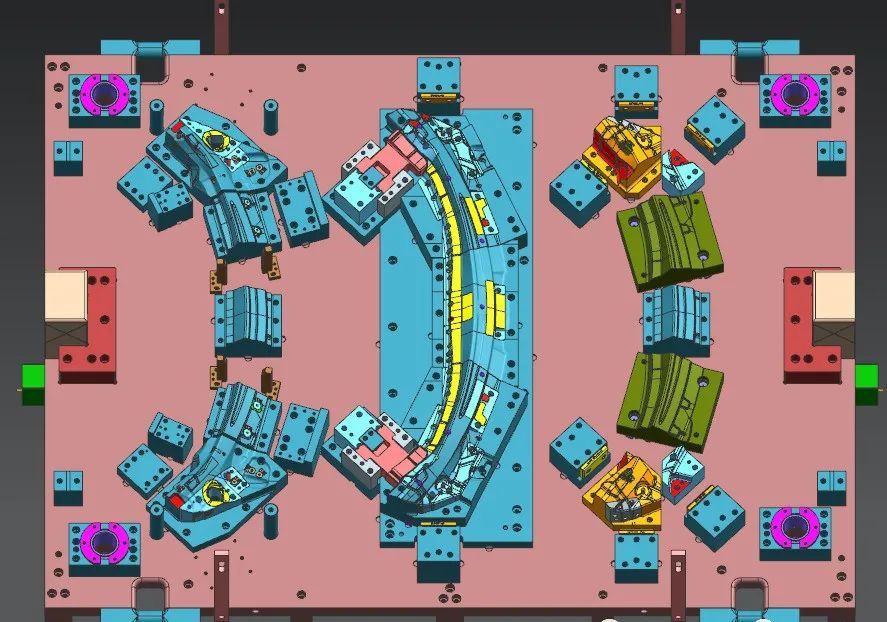

(4)采用组合式结构

对于形状复杂、尺寸>400mm的大型凹模及厚度小、长度大的凸模,Z好采用组合式结构,化繁为简,化大为小,变模具内表面为外表面,不仅便于冷热加工。而且能有效地减小变形与开裂。

设计组合式结构时,一般应在不影响配合精度的情况下按下列原则进行分解:

(1)调整厚度,使截面相差悬殊的模具在分解后截面基本均匀。

(2)在容易产生应力集中的地方分解,分散其应力,防止开裂。

(3)配合工艺孔,使结构对称。

(4)便于冷、热加工,便于拼装。

(5)Z为重要的是必须确保使用性。

大型凹模,若采用整体式结构,不但热处理有困难,而且淬火后型腔各处收缩不一致,甚至会引起刃口凹凸和平面扭曲,且在以后的加工中难以补救,因此,可采用组合式结构。分块,经热处理后再拼装成型并磨削再配合,这不仅使热处理简化,而且解决了变形问题。

三、模具制造工序及残余应力的影响

在工厂经常发现,一些形状复杂、精度要求高的模具,在热处理后变形较大,经认真调查后发现,模具在机械加工和Z后热处理未进行任何预先热处理。

1、变形原因

在机械加工过程中的残余应力和淬火后的应力叠加,增大了模具热处理后的变形。

2、预防措施

(1)粗加工后、半精加工前应进行一次去应力退火,即(630-680)℃×(3-4)h炉冷至500℃以下出炉空冷,也可采用400℃×(2-3)h去应力处理。

(2)降低淬火温度,减少淬火后的残余应力。

(3) 采用淬油170℃出油空冷(分级淬火)。

(4)采用等温淬火工艺可减少淬火残余应力。

采用以上措施可使模具淬火后残余应力减少,模具变形较小。

四、热处理加热工艺的影响

1、加热速度的影响

模具热处?后的变形一般都认为是冷却造成的,这是不正确的。模具特别是复杂模具,加工工艺的正确与否对模具的变形往往产生较大的影响,对一些模具加热工艺的对比可明显看出,加热速度较快,往往产生较大的变形。

(1)变形的原因任何金属加热时都要膨胀,由于钢在加热时,同一个模具内,各部分的温度不均(即加热的不均匀)就必然会造成模具内各部分的膨胀的不一致性,从而形成因加热不均的内应力。在钢的相变点以下温度,不均匀的加热主要产生热应力,超过相变温度加热不均匀,还会产生组织转变的不等时性,既产生组织应力。因此加热速度越快,模具表面与心部的温度差别越大,应力也越大,模具热处理后产生的变形也越大。

(2)预防措施对复杂模具在相变点以下加热时应缓慢加热,一般来说,模具真空热处理变形要比盐浴炉加热淬火小得多。采用预热,对于低合金钢模具可采用一次预热(550 -620℃);对于高合金刚模具应采用二次预热(550-620℃和800-850℃)。

2、加热温度的影响

一些厂家为了保证模具达到较高硬度,认为需提高淬火加热温度。但是生产实践表明,这种做法是不恰当的,对于复杂模具,同样是采用正常的加热温度下进行加热淬火,在允许的上限温度加热后的热处理变形要比在允许的下限温度加热的热处理变形大得多。

(1)变形原因 众所周知,淬火加热温度越高,钢的晶粒越趋长大,由于较大晶粒能使淬透性增加,则使淬火冷却时产生的应力越大。再之,由于复杂模具大多由中高合金钢制造,如果淬火温度高,则因Ms点低,组织中残留奥氏体量增多,加大模具热处理后变形。

(2)预防措施 在保证模具的技术条件的情况下合理选择加热温度,尽量选用下限淬火加热温度,以减少冷却时的应力,从而减少复杂的热处理变形。

五、残留奥氏体的影响

热处理变形、开裂与所用钢材及其质量密切相关,因此应根据模具的使用性能要求。综合考虑模具精度、结构和尺寸大小,以及加工对象的性质、数量和加工方式等因素合理选用。一般模具若无变形和精度要求,则从降低成本方面考虑,可采用碳素工具钢;对于易变形、开裂件,可选用强度较高、临界淬火冷却速度较慢的合金工具钢。

由此可见,当用碳钢制造的模具变形达不到要求时,改用9Mn2V钢或CrWMn钢等合金钢,虽然材料成本稍高,但解决了变形、开裂问题,总体来说仍是合算的。

在正确选材的同时,还要加强对原材料的检验和管理,防止因原材料缺陷而导致模具热处理开裂。

合理制定技术条件(包括硬度要求)是防止淬火变形、开裂的一条重要途径。局部硬化或表面硬化就可以满足使用要求的,尽量不要整体淬火。对于整体淬火模具,局部可放宽要求的,尽量不要强求一致。对于成本高或结构复杂的模具,当热处理难以达到技术要求时,应更改技术条件,适当放宽那些对使用寿命影响不大的要求,以免因多次返修而造成报废。

对于所选用的钢种,不能以其所能达到的Z高硬度作为设计时规定的技术条件。因为Z高硬度往往是用尺寸有限的小试样测得的,与实际尺寸较大的模具所能达到的硬度相差很大。由于追求Z高硬度往往需要提高淬火冷却速度,从而增大淬火变形与开裂倾向,所以用较高的硬度作为技术条件,即使尺寸较小的模具也会给热处理操作带来一定的困难。总之,设计者应根据使用性能和选定的钢种,合理地制定切实可行的技术条件。此外,在对所选定的钢种提出硬度要求时,还应避开产生回火脆性的硬度范围。

1、变形原因

因合金钢(如Cr12MoV钢)淬火后含有大量残留奥氏体,钢中各种组织有不同的比体积,奥氏体的比体积Z小,这是高合金钢模具淬火低温回火后体积发生缩小的主要原因。钢的各种组织的比体积按下列顺序递减:马氏体-回火索氏体-珠光体-奥氏体。

2、预防措施

(1)适当降低淬火温度。正如前面叙述过的淬火加热温度越高,残留奥氏体量越大,因此选择适当的淬火加热温度是减少模具缩小的重要措施。一般在保证模具技术要求的情况下,要考虑模具的综合性能,适当降低模具的淬火加热温度。

(2)一些数据表明,Cr12MoV钢模具淬火后,500℃回火较200℃回火的残留奥氏体量少了一半,所以在保证模具技术要求的前提下,应适当提高回火温度。生产实践表明:Cr12MoV钢模具500℃回火模具变形量Z小,而硬度降低不多(2~3HRC)。

(3)模具淬火后采取冷处理是减少残留奥氏体量的Z佳工艺,也是减少模具变形、稳定使用时发生尺寸变化的Z佳措施,因此精密复杂模具一般应采用深冷处理。

六、冷却介质和冷却方法的影响

模具热处理变形往往是在淬火冷却后所表现出来的,这虽然有以上各种因素的影响,但冷却过程中的影响也是不可忽视的。

1、变形产生的原因

当模具冷却到Ms点以下时,钢即发生相变,除因冷却不一致所早成的热应力外,还有因相变的不等时性而产生的组织应力,冷却速度越快,冷却越不均匀,产生的应力越大,模具的变形也越大。

2、预防措施

(1)在保证模具硬度要求的前提下,尽量采用预冷,对于碳素钢和低合金模具钢可预冷至棱角部位发黑(720~760℃)。对于在珠光体转变区过冷奥氏体较稳定的钢种可预冷至700℃左右。

(2)采用分级冷却淬火能显着减少模具淬火时产生的热应力和组织应力,是减少一些复杂模具变形的有效方法。

(3)对一些精密复杂模具,采用等温淬火能显着减少变形。

七、改进热处理工艺、减少模具热处理变形

模具在淬火后的变形,不论采取什么方法,变形都是无法避免的,但是对于要严格控制变形量的精密复杂模具可采取以下方法进行控制。

(1)合理选择加热温度

在保证淬硬的前提下,一般应尽量选择低一些的淬火温度。但对于一些高碳合金钢模具(如CrWMn,Cr12Mo钢),可通过适当提高淬火温度来降低Ms点,增大残余奥氏体量,以控制淬火变形。另外,对厚度较大的高碳钢模具,也可适当提高其淬火温度来防止产生淬火裂纹。对易变形、开裂的模具,在淬火前还应先进行去应力退火。

(2)合理进行加热

应尽量做到均匀加热,减少加热时的热应力。对于大截面、形状复杂、变形要求高的高合金钢模具,一般都应经过预热或限制加热速度。

(3)正确选择冷却方式和冷却介质

尽可能选用预冷淬火、分级淬火和分级冷却方式。预冷淬火对细长或薄模具的减少变形有较好的效果,对于厚薄悬殊的模具,在一定程度上可以起到减小变形的作用。对于形状复杂、截面相差悬殊的模具,采用分级淬火较好。如高速钢采用580-620℃分级淬火,基本上避免了淬火变形和开裂。

(4)正确掌握淬火操作方法

正确选择工件淬入介质的方式,保证模具得到Z均匀的冷却并沿Z小阻力方向进入冷却介质,将冷却Z慢的面朝着液体运动。当模具冷却至Ms点以下时,应停止运动。例如,厚薄不均匀的模具,应使厚的部分先淬入;截面变化大的工件,可通过增加工艺孔、预留加强肋、孔中塞堵石棉等方法来减少热处理变形;对有凹凸面或有通孔的工件,应使凹面和孔向上淬入,以便排出通孔内的气泡。

八、结语

精密复杂模具的变形原因往往是复杂的,但是我们只要掌握其变形规律,分析其产生的原因,采用不同的方法进行预防模具的变形是能够减少的,也是能够控制的。一般来说,对精密复杂模具的热处理变形可采取以下方法预防。

(1)合理选材。对精密复杂模应选择材质好的微变形模具钢(如空淬钢),对碳化物偏析严重的模具钢应进行合理锻造并进行调质热处理,对较大和无法锻造模具钢可进行固溶双细化热处理。

(2)模具结构设计要合理,厚薄不要太悬殊,形状要对称,对于变形较大模具要掌握变形规律,预留加工余量,对于大型、精密复杂模具可采用组合结构。

(3)精密复杂模具要进行预先热处理,消除机械加工过程中产生的残余应力。

(4)合理选择加热温度,控制加热速度,对于精密复杂模具可采取缓慢加热、预热和其他均衡加热的方法来减少模具热处理变形。

(5)在保证模具硬度的前提下,尽量采用预冷、分级冷却淬火或温淬火工艺。

(6)对精密复杂模具,在条件许可的情况下,尽量采用真空加热淬火和淬火后的深冷处理。

(7)对一些精密复杂的模具可采用预先热处理、时效热处理、调质氮化热处理来控制模具的精度。

另外,正确的热处理工艺操作(如堵孔、绑孔、机械固定、适宜的加热方法、正确选择模具的冷却方向和在冷却介质中的运动方向等)和合理的回火热处理工艺也是减少精密复杂模具变形的有效措施。

(内容来源:冲压行业联盟)